1、方案背景與目標

1.1 生產(chǎn)現(xiàn)場現(xiàn)狀

在煉鋼脫硫扒渣工序,國內(nèi)不同鋼鐵生產(chǎn)廠的工況差異較大。雖然工業(yè)自動化已經(jīng)推動了多年,但在煉鋼扒渣領(lǐng)域,自動化水平參差不齊,差異較大。一些工廠內(nèi),完成了遠程扒渣改造,即通過在現(xiàn)場架設(shè)攝像機,將視頻圖像及控制信號連接到遠離扒渣現(xiàn)場的操作室內(nèi),操作工看著屏幕控制扒渣機進行扒渣動作。

目前,僅有有限的幾家工廠,正在進行或完成了幾個試點扒渣位的自動扒渣改造。但經(jīng)了解,這些改造方案,對于相機架設(shè)的位置,都做了較為嚴格的限制,都要求相機安裝在鐵包正前方的高出,距離要求相對較近。這樣的限定使得拍攝到的包口圖像可以呈現(xiàn)較為規(guī)整的正圓,期內(nèi)鐵水頁面清晰,包壁對內(nèi)部遮擋較小。這樣的情況位扒渣過程控制的視頻分析帶來的很多便利,但同時也限制了推廣的便捷性。經(jīng)過調(diào)研,很多鋼廠的扒渣位并沒有預(yù)留出如此好的拍攝位置。有的是拍攝位置被其他設(shè)備占用,有的是拍攝位置不易安裝新設(shè)備。在這些扒渣位,上述方案無法直接實施部署。

1.2 本方案解決問題

1) 重新制定相機安裝位置方案,制定拍攝效果新標準,降低對拍攝位置的唯一限制,使可選安裝位置范圍更大,限制更寬松;

2) 針對滿足新標準的拍攝條件,設(shè)計算法解決在其環(huán)境下的智能扒渣控制問題。主要包括自動傾翻控制、自動扒渣控制等方面。需要提升控制精度,以確保工作效率,并使現(xiàn)場具備較好的鐵損控制。

3) 通過對控制參數(shù)的精度優(yōu)化,提升扒渣過程執(zhí)行效率和控制控制精度,從而達到降低扒渣過程鐵損和提升扒渣控溫能力的效果。

本方案主要技術(shù)目標

1)自動傾翻:通過軟件程序控制鐵水包自動傾翻到合適的角度,使扒渣階段可以輕松的將鐵渣扒出包口不受阻礙;

2)智能扒渣:通過機器視覺方法分析鐵水包內(nèi)頁面鐵渣分布情況,智能規(guī)劃扒渣路徑,并將像素坐標轉(zhuǎn)換給出精確的扒渣位置控制坐標。

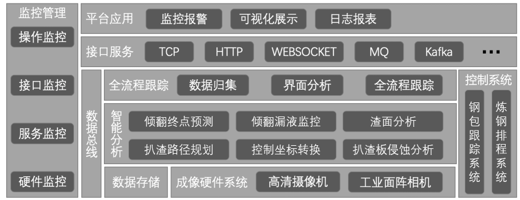

3)整體架構(gòu):系統(tǒng)整體架構(gòu)包括:成像硬件系統(tǒng)、測量和控制硬件系統(tǒng)、數(shù)據(jù)存儲、機器視覺圖像分析服務(wù)、神經(jīng)網(wǎng)絡(luò)關(guān)系擬合服務(wù)、智能控制服務(wù)、系統(tǒng)應(yīng)用服務(wù)以及貫穿以上幾個部分的數(shù)據(jù)總線、接口服務(wù)以及監(jiān)控管理。機器視覺圖像分析服務(wù)用于提供基于圖像的分析結(jié)果;神經(jīng)網(wǎng)絡(luò)關(guān)系擬合服務(wù)用于進行數(shù)值數(shù)據(jù)分析和預(yù)測;智能控制服務(wù)根據(jù)這兩個服務(wù)的分析結(jié)果,進行智能扒渣控制的中控,并針對異常情況進行及時處理。系統(tǒng)應(yīng)用服務(wù)提供了扒渣實時情況的展示,包括當前包信息、實時扒渣畫面、實時分析效果、扒渣量曲線、狀態(tài)監(jiān)控等,可以查看扒渣歷史情況記錄。

2、方案詳細介紹

2.1平臺架構(gòu)

平臺整體架構(gòu)包括:成像硬件系統(tǒng)、數(shù)據(jù)存儲、智能分析服務(wù)、全流程跟蹤服務(wù)、平臺應(yīng)用服務(wù)以及貫穿以上服務(wù)的數(shù)據(jù)總線、接口服務(wù)以及監(jiān)控管理。

2.2硬件系統(tǒng)

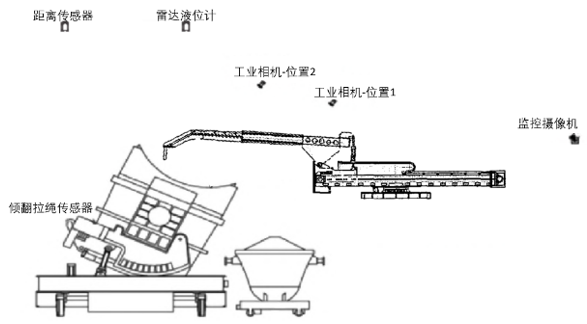

硬件系統(tǒng)基于現(xiàn)有扒渣位情況進行改造,加裝傾翻拉繩傳感器、距離傳感器、雷達液位計、工業(yè)相機、監(jiān)控攝像機等設(shè)備,進行圖像和必要數(shù)據(jù)的采集工作。

2.3軟件系統(tǒng)

2.3.1 機器視覺圖像分析服務(wù):

自動傾翻和渣面分析利用了機器視覺圖像處理技術(shù)。利用卷積神經(jīng)網(wǎng)絡(luò)模型對圖片進行處理,實現(xiàn)非負矩陣分解的效果,完成特征提取。該模型先用于自動傾翻過程判定是否傾翻到位,后用于對包口范圍進行脫硫渣分析,指導扒渣過程。

2.3.2 神經(jīng)網(wǎng)絡(luò)關(guān)系擬合服務(wù):

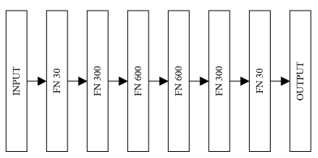

設(shè)計神經(jīng)網(wǎng)絡(luò)模型如下圖,進行關(guān)系擬合服務(wù)。網(wǎng)絡(luò)模型輸入層和輸出層的節(jié)點數(shù)量,根據(jù)實際擬合的多維關(guān)系來確定。激活函數(shù)根據(jù)實際擬合的多維關(guān)系正則化方式來確定。采用MSE Loss作為損失函數(shù)評估訓練中的預(yù)測差距。采用AdamW方法進行模型優(yōu)化,該方法在梯度下降法的基礎(chǔ)上,引入動量和自適應(yīng)學習率調(diào)整等方法,加快訓練速度,并有效提高訓練終點為最優(yōu)擬合結(jié)果的成功率。

利用神經(jīng)網(wǎng)絡(luò)關(guān)系擬合模型,具體完成傾翻終點預(yù)測和像素坐標轉(zhuǎn)換。

2.3.2.1 傾翻終點預(yù)測

在自動傾翻控制時,因為相機的安裝位置,影響了完全機器視覺方案控制傾翻到位的實際精度。分析的實際停止傾翻時刻,鐵包已經(jīng)處于臨灑鐵位置,此時突然停止鐵包傾翻運行,會導致其中的鐵水因慣性溢出包口,造成設(shè)計外的灑鐵,導致鐵損的升高。同時,灑鐵會造成安全防護報警,從而中斷本次自動扒渣流程。因此,設(shè)計實現(xiàn)一套預(yù)測傾翻終點的模型來支持自動傾翻控制。

本模型利用鐵水液位![]() 、包口凈空

、包口凈空![]() ,預(yù)測傾翻達到終點位置時對應(yīng)的拉繩傳感器目標值

,預(yù)測傾翻達到終點位置時對應(yīng)的拉繩傳感器目標值![]() 。數(shù)據(jù)采集階段,按照如下流程進行模型訓練數(shù)據(jù)積累。

。數(shù)據(jù)采集階段,按照如下流程進行模型訓練數(shù)據(jù)積累。

[傾翻終點預(yù)測模型數(shù)據(jù)積累流程]

STEP 1: 鐵包車開始進站;

STEP 2: 通過距離傳感器采集連續(xù)的距離曲線;

STEP 3: 通過距離曲線計算包口凈空![]() ;

;

STEP 4: 鐵包完成進站,通過雷達液位計測量鐵水液位![]() ;

;

STEP 5: 由扒渣工執(zhí)行人工傾翻;

STEP 6: 在扒渣工根據(jù)經(jīng)驗判定傾翻到位而停止傾翻動作時,記錄拉繩傳感器值![]() 作為目標值

作為目標值![]() ;

;

STEP 7: 由(![]() ,

, ![]() ,

, ![]() )組成一條訓練數(shù)據(jù)。

)組成一條訓練數(shù)據(jù)。

考慮包口受到粘渣影響,距離傳感器曲線高點可能并非是實際的鐵包包口凈空值,而實粘渣突出的位置,因此取高點值附近一段曲線,并選取其低點值作為包口凈空![]() 的測量值。

的測量值。

2.3.2.2 像素坐標轉(zhuǎn)換

在進行扒渣控制時,核心是進行坐標轉(zhuǎn)換。將圖像上的像素坐標轉(zhuǎn)換成為實際位置的地理坐標,并進一步將實際位置的地理坐標轉(zhuǎn)換為扒渣臂控制的傳感器目標值,從而達到最終的控制扒渣臂的目的。但因為相機斜拍的原因,要確定第一步目標地理坐標的基準坐標系,需要借助標定工具完成。而在實際現(xiàn)場中,對包口區(qū)域進行標定范圍過大且中空,這對標定板制作和現(xiàn)場安裝找平等都造成了困難。因此設(shè)計使用神經(jīng)網(wǎng)絡(luò)實現(xiàn)像素坐標轉(zhuǎn)換模型來解決該問題。

本模型將圖像分析結(jié)果指定的扒渣臂應(yīng)抵達位置的像素坐標![]() ,轉(zhuǎn)換為控制扒渣臂抵達該位置時扒渣機轉(zhuǎn)動編碼器目標值

,轉(zhuǎn)換為控制扒渣臂抵達該位置時扒渣機轉(zhuǎn)動編碼器目標值![]() 、扒渣機伸縮距離傳感器目標值

、扒渣機伸縮距離傳感器目標值![]() 。

。

在數(shù)據(jù)積累階段,與扒渣工協(xié)作,在進行人工扒渣的過程中,完成數(shù)據(jù)的采集。具體步驟為如下。

[像素坐標轉(zhuǎn)換模型數(shù)據(jù)積累流程]

STEP 1: While 扒渣進行中:

STEP 1.1: 操作工移動扒渣臂到渣面位置;

STEP 1.2: 操作工降下扒渣板到渣面;

STEP 1.3: 保存此時圖像![]() ,并記錄轉(zhuǎn)動編碼器值

,并記錄轉(zhuǎn)動編碼器值![]() 作為

作為![]() 、伸縮距離傳感器值

、伸縮距離傳感器值![]() 作為

作為![]() ,構(gòu)成一條中間數(shù)據(jù)。

,構(gòu)成一條中間數(shù)據(jù)。

STEP2: 遍歷每一條中間數(shù)據(jù):

STEP 2.1: 對圖像![]() 中扒渣板探入渣面的位置,以交接處的亮線為基準,獲取亮線兩端點的像素坐標;

中扒渣板探入渣面的位置,以交接處的亮線為基準,獲取亮線兩端點的像素坐標;

STEP 2.2: 取兩點坐標中值,得到中點坐標![]() 、

、![]() ,與

,與![]() 、

、![]() 構(gòu)成一條最終數(shù)據(jù)。

構(gòu)成一條最終數(shù)據(jù)。

利用兩個分析結(jié)果,可以實現(xiàn)更加精確的扒渣過程控制。

2.3.3 智能控制服務(wù):

結(jié)合圖像分析和數(shù)值分析結(jié)果。控制自動傾翻和智能扒渣。

2.3.3.1自動傾翻過程

利用傾翻終點預(yù)測模型進行傾翻控制,流程如下。

[基于傾翻終點預(yù)測模型進行自動傾翻控制流程]

STEP 1-4: 與數(shù)據(jù)積累流程相同;

STEP 5: 確認啟動自動傾翻;

STEP 6: 通過傾翻終點預(yù)測模型,根據(jù)![]() 、

、![]() 預(yù)測終點拉繩傳感器值

預(yù)測終點拉繩傳感器值![]() ;

;

STEP 7: 控制程序控制鐵包開始傾翻;

STEP 8: 當拉繩傳感器值![]() 達到

達到![]() 時,停止傾翻。

時,停止傾翻。

為了防止因粘渣導致包口凈空測量錯誤,保留完全機器視覺方案中的灑鐵保護功能。在傾翻過程中,若拉繩傳感器值![]() 達到

達到![]() 前,接到灑鐵保護報警,則立刻停止傾翻并執(zhí)行鐵包復位,同時進入手動模式交由扒渣工進行后續(xù)操作。

前,接到灑鐵保護報警,則立刻停止傾翻并執(zhí)行鐵包復位,同時進入手動模式交由扒渣工進行后續(xù)操作。

2.3.3.2智能扒渣控制

結(jié)合圖像分析給出的渣面分布結(jié)果、智能路徑規(guī)劃給出的具體坐標和像素坐標轉(zhuǎn)換給出的控制目標值,進行扒渣控制。具體步驟如下:

[基于像素坐標轉(zhuǎn)換模型控制自動扒渣流程]

STEP 1: 開始自動扒渣

STEP 2: While 扒渣量未達到要求:

STEP 2.1: 利用機器視覺方法分析渣面分布情況;

STEP 2.2: 根據(jù)渣面分布,選取要進行扒渣的位置;

STEP 2.3: 通過像素坐標轉(zhuǎn)換模型,將扒渣位置的像素坐標![]() 、

、![]() ,轉(zhuǎn)換為轉(zhuǎn)動編碼器目標值

,轉(zhuǎn)換為轉(zhuǎn)動編碼器目標值![]() 和伸縮距離傳感器目標值

和伸縮距離傳感器目標值![]() ;

;

STEP 2.4: 控制扒渣臂移動,使轉(zhuǎn)動編碼器值![]() 達到

達到![]() ,伸縮距離傳感器值

,伸縮距離傳感器值![]() 達到

達到![]() ,移動期間調(diào)整扒渣臂俯仰,使扒渣臂到達目標位置時,扒渣板探入渣面一定深度;

,移動期間調(diào)整扒渣臂俯仰,使扒渣臂到達目標位置時,扒渣板探入渣面一定深度;

STEP 2.5: 控制扒渣臂回到包口位置,完成本輪扒渣動作。

2.4數(shù)據(jù)通信

主要數(shù)據(jù)通信鏈路包含算法服務(wù)器、成像硬件系統(tǒng)、測量和控制硬件系統(tǒng)以及扒渣機等四方。算法服務(wù)器與兩個硬件系統(tǒng)進行直接數(shù)據(jù)通信,完成數(shù)據(jù)獲取和分析結(jié)果輸出。結(jié)果為控制信號,發(fā)送給測量與控制系統(tǒng)的PLC,最終執(zhí)行扒渣臂的自動控制。

2.5 安全措施

2.5.1設(shè)備安全措施

在設(shè)備部署的施工過程中,做好設(shè)備防護工作,確保必要的工作環(huán)境條件得以滿足;

規(guī)范施工操作流程,確保施工質(zhì)量達標;

定期進行設(shè)備檢查,及時發(fā)現(xiàn)設(shè)備問題;

設(shè)備附近按照規(guī)定,張貼設(shè)備說明告示版,危險警告標識等必要的通知、警告標志。

2.5.2網(wǎng)絡(luò)安全措施

· 做好遠程訪問保護,如主機系統(tǒng)關(guān)閉對外密碼遠程登錄功能并以授權(quán)密鑰的方式進行遠程身份驗證、數(shù)據(jù)庫訪問設(shè)置有限權(quán)限的遠程訪問等安全設(shè)置,盡可能杜絕遠程連接安全風險;

· 采用專業(yè)協(xié)議與PLC和相機進行通信,通信固定IP和端口,防止非法的鏈接和數(shù)據(jù)傳輸;

· 采用HTTPS協(xié)議實現(xiàn)網(wǎng)絡(luò)通信,構(gòu)建本地證書體系,實現(xiàn)安全的數(shù)據(jù)加密;

· HTTP接口方面,原則上所有接口需在用戶權(quán)限下進行訪問,以確保操作日志完整性;

2.5.3數(shù)據(jù)安全措施

· 進行完整、合規(guī)、符合必要范式要求的數(shù)據(jù)結(jié)構(gòu)設(shè)計和約束設(shè)計,強制要求必要的數(shù)據(jù)完整性;

· 合理使用事務(wù)機制,以保證數(shù)據(jù)具有充分的完整性;

· 在界面操作時和接口調(diào)用時,分別對數(shù)據(jù)進行必要的校驗和判斷,確保數(shù)據(jù)合法、合理;

· 定期進行數(shù)據(jù)分析,從時間戳、數(shù)據(jù)重復等方面,加強數(shù)據(jù)整體判斷,及時發(fā)現(xiàn)問題并結(jié)合日志等歷史數(shù)據(jù)定位問題原因,及時解決數(shù)據(jù)錯誤,優(yōu)化數(shù)據(jù)完整性并避免問題再次發(fā)生。

2.5.4 控制安全措施

設(shè)計完整的過程控制異常處理機制,針對異常灑鐵、扒渣臂頂包、扒渣臂卡包口等情況,進行不間斷檢測,并進行<1s的快速響應(yīng)。灑鐵方面,在傾翻時,監(jiān)控包口下方漏液情況;扒渣臂頂包和卡包口則實時檢測扒渣臂運動數(shù)據(jù),發(fā)現(xiàn)數(shù)據(jù)異常的長時間(<200ms)未變化,則認為機械臂異常。發(fā)現(xiàn)異常情況,立即進行制定好的安全復位流程,提示并切換為人工操作模式。

3、代表性及推廣價值

本方案經(jīng)過近三年的現(xiàn)場實踐和調(diào)整,發(fā)現(xiàn)問題、總結(jié)問題、解決問題,最終讓智能扒渣系統(tǒng)滿足了試點鋼廠較為苛刻的安裝條件限制,并保證智能扒渣運行效果。總結(jié)實施經(jīng)驗和軟硬系統(tǒng)協(xié)同工作邏輯和關(guān)鍵限制條件,切實有效的在的放寬了設(shè)備安裝方面的限制要求,使這套方案可以適配更加廣泛的應(yīng)用場景,具有更強的推廣能力。

在效能提升和節(jié)能減耗方面,通過人工智能的方法,對人工扒渣動作進行分析,學習主要扒渣流程。同時對扒渣控制進行細致微調(diào),在原有扒渣效果的基礎(chǔ)上,進一步減少扒渣過程中產(chǎn)生的鐵損,降低了原料的損耗;同時可以更嚴格細致的控制扒渣過程的動作精度,從而更有效的節(jié)省扒渣過程的持續(xù)時間,使扒渣結(jié)束時,鐵水可以維持更高的溫度,為下一步的煉鋼過程節(jié)約升溫所需要的氧氣成本和相關(guān)能源;同時結(jié)合傳感器融合技術(shù)提供準確的相關(guān)生產(chǎn)數(shù)據(jù),為工藝的提升提供有跡可循的數(shù)據(jù)保障。

資訊頻道

資訊頻道